Sie haben die Herausforderung – wir die Lösung: Schraubfallanalyse

Individuell, unabhängig, kundenspezifisch, normativ und nach aktuellem Stand der Technik

Wir unterstützen Sie bei Themen wie

- Festlegung / Auslegung von neuen Schraubfällen

- Produktsicherheit

- Verifizierung der Konstruktionsvorgaben

- Prozessabsicherung (PFU)

- Qualifizierung nach Stand der Technik

- Festlegung der Schraubfallklasse(n)

- Qualitätssteigerung

- Herausforderungen im Feld

Ablauf / Inhalt einer Schraubfallanalyse

- Beratung bereits in der Konstruktionsphase zur Wahl des geeigneten Montageverfahrens

- Anforderungsanalyse mit Begehung vor Ort und Aufnahme aller relevanten Daten & Informationen

- Analyse vor Ort beim Kunden unter Berücksichtigung von z.B.: Anforderungen an die eingesetzten Werkzeuge, Ergonomie, Prozessabläufe, Produktsicherheit, Schraubfallklassen, Sich immer wieder ändernde Anforderungen im Prozess, Prozessstabilität, Krankheitsbedingte Ausfälle, Fehlende/benötigte Qualifikation Personal, Einzelplatzbetrachtungen, Allgemeine normative Grundlagen

- Anschließende Auswertung der Ergebnisse und Zusammenstellung der Unterlagen

- Übergabe / Präsentation der Ergebnisse mit Empfehlungen, Dokumentation und ggf. weiteren Vorgehensweisen

Aufgabe

Eine Schraubverbindung hat die Aufgabe, dass sie wenigstens zwei Bauteile so miteinander verbindet, dass sich diese unter allen spezifizierten Betriebslasten stets wie ein Bauteil verhalten.

Am einfachsten kann eine Schraubverbindung als eine Zug-/Druckfederkonstruktion dargestellt werden. Die Schraube entspricht der Zugfeder, die zu verschraubenden Teile der Druckfeder.

Ziel

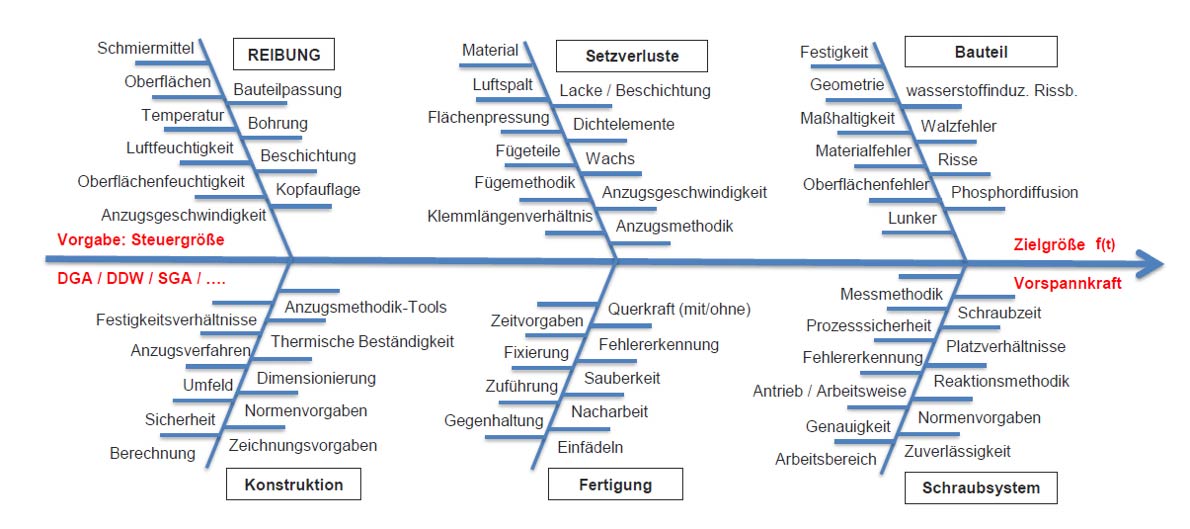

Eine feste Schraubverbindung, sowie einen nachweislich sicheren Prozess nach Stand der Technik, um letztlich ein sicheres Produkt zu erhalten. All dies sollte unter Berücksichtigung aller relevanten Vorgaben (Normen, konstruktive Vorgaben, Pflichtenheftanforderungen, Umgebungsbedingungen, etc.), Zielsetzungen und „allen“ möglichen Einflussgrößen erfolgen.

Komplexität eines Schraubfalls und die Zielgröße im Ishikawa-Diagram

In der VDI/VDE 2862 werden Schraubfälle in die Schraubfallklassen A, B und C unterteilt. Dahinter verbergen sich folgende Inhalte/Erklärungen:

- Schraubfälle der Kategorie A bergen ein Risiko für Leib und Leben sowie die Umwelt.

- Schraubfälle der Kategorie B stellen ein Risiko für Funktionsausfall dar.

- Schraubfälle der Kategorie C stellen kein Risiko dar.

Die Schraubfallanalyse bezieht sich somit nur auf die Schraubfallklassen A und B.

Wir unterstützen Sie von umfassend und unter Berücksichtigung aller normativen, konstruktiven und örtlichen Vorgaben um einen sicheren Prozess und letztlich ein sicheres Produkt zu erhalten.