Das Verschrauben nach Drehmoment ist die am häufigsten praktizierte Methode. Sie ist einfach, schnell, bequem – aber auch sicher? Definitiv nicht in jedem Fall, wie der AdSV-Trainer Stefan Weiß anhand einer Grafik anschaulich demonstriert. Das Tückische: Um die nur scheinbar korrekte Verschraubung als Sicherheitsproblem zu identifizieren, muss der Anwender über ein fundiertes Fachwissen und ein sensibilisiertes Gespür für die Situation verfügen. Die AdSV schult alle mit Schraubtechnik befassten Mitarbeiter, um unternehmensweit den Blick zu schärfen für kompromisslose Sicherheit und erstklassige Produktqualität.

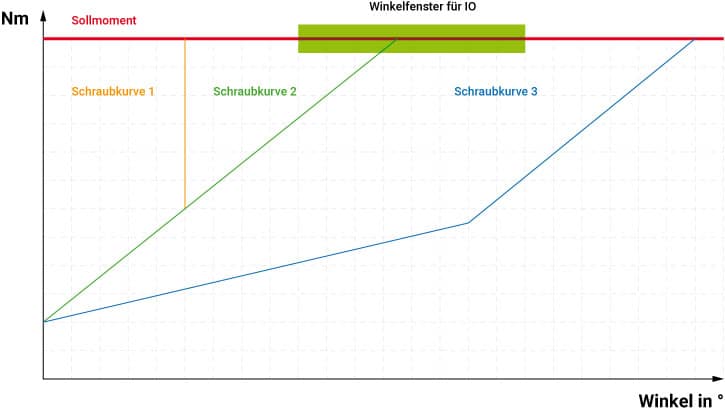

„Verschraubungen nach Drehmoment gelten gemeinhin als problemlos – weil die Probleme gar nicht entdeckt werden. Diese falsche Sicherheit ist hochriskant und verantwortlich für das vermeintlich unerklärliche Versagen von Schraubverbindungen mit oft fatalen Folgen“, so Weiß. Eine einfache Grafik mit drei Kurvenverläufen veranschaulicht die Falle, in die auch langjährige Anwender in der täglichen Routine tappen können: Alle drei Schraubverläufe gelten als „i. O.“, denn das Drehmoment wurde erreicht. Drehwinkelüberwacht zeigt aber nur die zweite Schraubkurve einen problemfreien Prozess. Die Kurve 3 weist auf eine Bauteilklaffung hin, Kurve 1 meldet einen Fehler im Gewinde.

Zurecht untersagt die Richtlinie VDI/VDE 2862 – Blatt 2 für sicherheitskritische Verschraubungen der Kategorie A das Anziehen rein nach Drehmoment. „Solche sicherheitskritischen Schraubverbindungen mit mittelbarer oder unmittelbarer Gefahr für Leib, Leben oder Umwelt müssen mindestens drehmomentgesteuert, drehwinkelüberwacht angezogen werden, um eventuelle Prozessstörungen sofort erkennen zu können“, sagt Weiß. Solange nichts passiert, wähnen sich Monteure und Hersteller auch bei laxer Handhabung der Vorschriften auf der sicheren Seite. Bei einem Unfall wird die Staatsanwaltschaft jedoch penibel prüfen, ob alle Vorgaben der Richtlinie erfüllt wurden. Auch deshalb ist der Einsatz moderner, digitaler Schraubtechnik vorteilhaft, denn jeder Schraubfall wird automatisch dokumentiert. Ein entscheidender Punkt, um im Schadensfall rechtssicher eine fehlerfreie Arbeit nachweisen zu können. Um Haftungsansprüche auszuschließen, und mit dem Anspruch, hohe Qualitätsstandards zu bieten, sollten aber nicht nur Kategorie-A-Schraubverbindungen mit einer Kontrollgröße verschraubt werden. „Was in vielen Betrieben immer noch fehlt, ist das Bewusstsein für das Potential von Schraubverbindungen – im Guten wie im Schlechten“, so Weiß.

Schrauben halten die technisierte Welt zusammen. Allein durch ihre ungeheure Anzahl besitzen Schraubverbindungen eine enorme Bedeutung hinsichtlich Sicherheit, Zuverlässigkeit, Leistung und Effizienz von Maschinen und Anlagen. Schraubverbindungen bestmöglich zu gestalten, muss daher der Anspruch aller in diesen Prozess involvierten Personen sein. Diesen Gedanken spiegelt letztlich auch die Richtlinie VDI/VDE-MT 2637 – Blatt 1 wider, die vorschreibt, dass alle Mitarbeiter eines Unternehmens, die mit Verschraubungstechnik befasst sind, über eine entsprechende Qualifikation verfügen müssen. Der Personenkreis, den die Norm umfasst, ist weit gesteckt: Schulungspflichtig gemäß der Richtlinie sind Führungskräfte, Monteure im Innen- und Außendienst sowie Mitarbeiter der Qualitätssicherung, Konstruktion, Berechnung, Einkauf, Service und Personalabteilung.

„Jeder Hersteller von Maschinen und Anlagen muss beweisen können, dass sein Handeln sicher war. Dazu gehört neben dem Einsatz zugelassener Technik auch der Nachweis anerkannter Qualifikationsmaßnahmen der Mitarbeiter in Verschraubungstechnik“, sagt Catrin Junkers, Geschäftsführerin der AdSV. Unternehmen sollten bei der Wahl ihres Lerndienstleisters auf eine Zertifizierung nach ISO 29990 achten. Diese Norm bürgt für mehr Qualität in der Bildung und ermöglicht den Personalverantwortlichen jederzeit und weltweit den Nachweis, ihre Pflichten hinsichtlich der Mitarbeiterqualifikation erfüllt zu haben. „Gefährlich für Mensch und Umwelt und auch haftungsrechtlich kritisch wird es dann, wenn Trainer Zertifikate ausstellen, ohne selbst über die erforderlichen Qualifikationen zu verfügen“, so Junkers. Um dem vorzubeugen und Unternehmen vor schwarzen Schafen im Bildungsdschungel zu schützen, hat der VDI mit der Richtlinie MT 2637 – Blatt 2 einen Qualitätsstandard für Trainer in Verschraubungstechnik definiert. Damit lässt sich der Wissensstand von Schulungsleitern überprüfen und objektiv vergleichen.

Ergänzend zu den vorgeschriebenen Qualifikationsmaßnahmen der Mitarbeiter ist die Beauftragung einer professionellen Schraubfallanalyse eine effiziente Methode, um die Produktsicherheit zu gewährleisten und gleichzeitig die Prozesse zu optimieren sowie die Qualität zu steigern. Das Hinzuziehen eines externen Verschraubungsexperten empfiehlt sich auch immer dann, wenn das Montageverfahren geändert wird. Die Umstellung vom rein drehmomentgesteuerten Anziehen auf das streckgrenzgesteuerte Anzugsverfahren (SGA) eröffnet zum Beispiel enorme Vorteile hinsichtlich Leichtbau und Wartungsarmut. Voraussetzung für fehlerfreie Prozesse ist jedoch ein fundiertes Verschraubungs-Know-how aller involvierten Mitarbeiter. „Wir konzentrieren uns bei einer Schraubfallanalyse nicht allein auf die technischen und normativen Anforderungen, sondern beziehen auch alle daran beteiligten Menschen mit ein. Durch bedarfsgerechte Schulungen verhindern wir, dass mangelndes Know-how die Fertigung beeinträchtigt oder die Güte des Produkts mindert“, sagt Junkers.

Das oberste Ziel sind dauerhaft feste Schraubverbindungen sowie ein nachweislich sicherer Prozess nach dem Stand der Technik. Das altbewährte, rein drehmomentgesteuerte Verschrauben kann dies nicht immer zuverlässig gewährleisten. Der richtige Weg zur Aufdeckung und Eliminierung gefährlicher Fehler beim Verschrauben führt über die konsequente Mitarbeiterqualifikation in jedem Unternehmen, das Maschinen und Anlagen produziert. Die frühzeitige Einbeziehung von Verschraubungsexperten bei Neukonstruktionen oder Fertigungsumstellungen beschleunigt die Prozesse, gewährleistet die Produktsicherheit und verbessert die Qualität.